Продукция

-

Гибочная производственная линия серииBC

-

Открытый пневматический штамповочный пресс с одним коленчатым валом

-

Пятиосевая трехмерная лазерная сварочная машина

-

Центр гибки переворачивающихся панелей

-

PC серия ЧПУ листового металла гибкой штамповки и резки производственной линии

-

3D лазерная машина для резки

-

Линия для производства боковых панелей

-

Лазерная загрузка и выгрузка

-

Интеллектуальная производственная линия для листового металла

-

LP молния серии высокоскоростной станок лазерной резки

-

гибочный центр

-

Одноколоночный журнал

-

Центр гибки

-

Полностью автоматическая лазерная линия падения

-

Моталка

-

Многоугольный гибочный центр BC25M

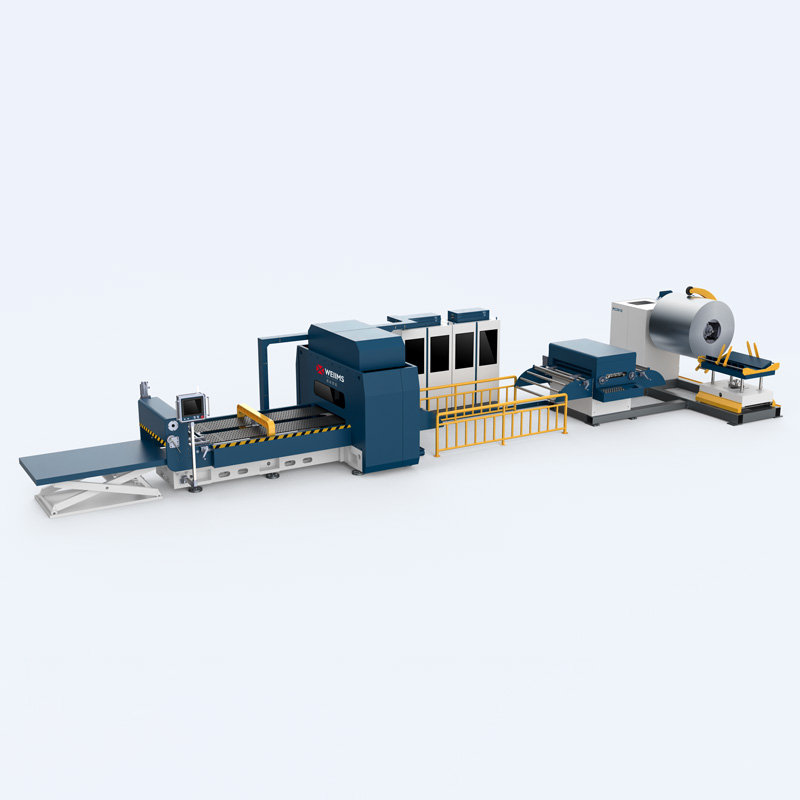

Автоматизация подачи и выгрузки для числового управления

Автоматизация подачи и выгрузки для числового управления (числовой контроль Punching Machine) относится к процессу автоматической или полуавтоматической подачи исходных материалов (обычно металлических листов) и выгрузки обработанных деталей в процессе работы на числовом контроле. Это позволяет достигать высокой эффективности, точности подачи материалов, повышать производительность числового пресса и уменьшать затраты на рабочую силу, при этом обеспечивая высокое качество обработки.

Описание

маркер

Автоматизация подачи и выгрузки для числового управления (числовой контроль Punching Machine) относится к процессу автоматической или полуавтоматической подачи исходных материалов (обычно металлических листов) и выгрузки обработанных деталей в процессе работы на числовом контроле. Это позволяет достигать высокой эффективности, точности подачи материалов, повышать производительность числового пресса и уменьшать затраты на рабочую силу, при этом обеспечивая высокое качество обработки.

Особенности:

1.Используется односторонняя система подачи и выгрузки.

2.Обеспечивает непрерывное производство, устраняя необходимость в ручном труде.

3.Используется сервопривод для точного позиционирования.

4.Процесс подачи и выгрузки материалов не вызывает повреждений листа.

5.Оставлено место для ручной подачи и обработки мелких деталей.

6.Заготовки выгружаются в аккуратном порядке для упрощения их забора вручную.

7.Оснащено функцией проверки толщины, предотвращающей попадание двойных или дефектных листов.

8.Подключение к MES-системе для интеллектуального управления.

Параметры продукта:

| Размеры подачи и выгрузки | 2512\3015 |

| Структура подачи и выгрузки | одновальный |

| Грузоподъемность | 3T |

| Высота материалов | 260 мм\по заказу |

| Контроллер | SIMENS |

| Основные компоненты | Rexroth、SICK、NSK |

Специальное использование:

1.Высокая эффективность обработки листового металла.

2.Производство автомобильных компонентов.

3.Производство корпусов и шкафов.

4.Обработка точных металлических деталей.

Производственный процесс:

1.Этап проектирования и планирования:

На основе модели числового пресса, его производительности и ожидаемой эффективности подачи и выгрузки разрабатывается общая структура системы автоматизации подачи и выгрузки. Включает определение способа подачи и выгрузки (автоматически или полуавтоматически), скорости подачи, точности позиционирования и других ключевых параметров. Например, для числовых прессов с высокой точностью обработки система подачи и выгрузки должна обеспечивать точность позиционирования не хуже ±0,1 мм.

Учитывается совместимость с числовым прессом, чтобы режим работы системы подачи и выгрузки соответствовал частоте работы пресса. Также проектируются меры безопасности, такие как защитные ограждения и кнопки экстренной остановки, для обеспечения безопасности операторов.

2.Этап изготовления и закупки компонентов:

Изготовление механических компонентов:для нестандартных механических деталей, таких как специальные конструкции поддонов, высокоточные зажимы или ролики, применяется процесс механической обработки. Например, ключевые детали зажимов могут быть изготовлены на числовых станках с высокой точностью, чтобы их размеры и качество поверхности соответствовали проектным требованиям.

Закупка и интеграция электрических компонентов:приобретаются электрические компоненты, такие как моторы, датчики (например, фотоэлектрические и индуктивные датчики), контроллеры (например, PLC). Все компоненты проходят строгую проверку качества для обеспечения их стабильной работы. Затем они интегрируются в систему подачи и выгрузки, с прокладкой проводки и программированием для обеспечения слаженной работы всех компонентов.

3.Этап сборки:

Сборка системы подачи. Устанавливается поддон в нужном месте, монтируется устройство подачи, обеспечивая точность установки зажимов или роликов, чтобы они могли плавно и точно подавать материалы. Устанавливается система позиционирования, корректируются расположения датчиков или позиционирующих штифтов для обеспечения точности установки.

Сборка системы выгрузки. Устанавливается устройство выгрузки, например, сопла устройства для воздуха должны быть точно направлены на место обработки, а механические элементы должны быть точно установлены, чтобы они могли легко извлечь деталь из формы. Затем устанавливается система транспортировки деталей, как конвейер, с учетом ее плавного хода и угла наклона направляющих для обеспечения правильного сползания детали.

4.Этап настройки:

Пуск в холостую:при отсутствии подачи материалов система подачи и выгрузки проверяется на работу. Оцениваются функционирование двигателей, плавность работы механических элементов и правильность работы электрической системы управления. Например, проверяется, могут ли зажимы подачи работать должным образом, а конвейер — вращаться без помех.

Настройка с нагрузкой:проводятся испытания с использованием симулированных или реальных материалов. Проверяется, может ли система точно подавать материал в нужное место обработки, соответствует ли точность позиционирования заданным параметрам, и проверяется, правильно ли система выгрузки извлекает детали и переносит их в нужное место. В случае возникновения проблем, таких как погрешности позиционирования или перебои в подаче, система корректируется и оптимизируется.