Продукция

-

Открытый пневматический штамповочный пресс с одним коленчатым валом

-

Пятиосевая трехмерная лазерная сварочная машина

-

Комбинированная производственная ячейка с числовым программным управлением (ЧПУ) и прессом

-

гибочный центр

-

AD серия три в одном кормовая машина

-

Центр гибки переворачивающихся панелей

-

Лазерная производственная установка

-

Автоматизация подачи и выгрузки для числового управления

-

Линия для производства дверных панелей

-

Лазерный станок для резки труб

-

Линия для производства боковых панелей

-

Лазерная загрузка и выгрузка

-

Электросерво ЧПУ револьверный пробивной станок

-

Сервоштамповочный пресс открытого типа с одним коленчатым валом

-

Линия для производства спинок

-

Интеллектуальная производственная линия для листового металла

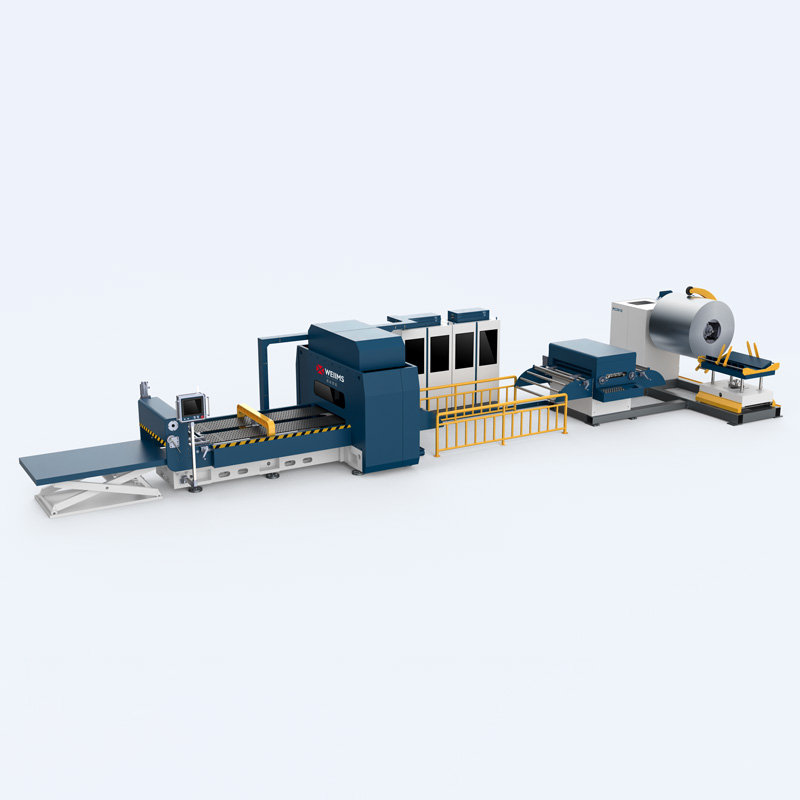

Лазерный станок для резки труб большого размера

Машина очень гибкая и способна обрабатывать большой диапазон заготовок, предоставляя вам множество новых применений в обработке труб.

Описание

маркер

Машина очень гибкая и способна обрабатывать большой диапазон заготовок, предоставляя вам множество новых применений в обработке труб.

Применяемые типы труб:

Круглая труба, квадратная труба, прямоугольная труба, овальная труба, D-образная труба, T-образная труба, H-образная жесткая, швеллерная сталь, угловая сталь и так далее.

Применяемые материалы:

Нержавеющая сталь, углеродистая сталь, оцинкованная труба, медная труба, алюминиевая труба, алюминиевый сплав и т.д.

Основные характеристики:

Общая ширина подающего робота, рамы и звена транспортировки полосы материала контролируется на 2200MM, общая высота контролируется на 2300MM, а максимальная высота не превышает 2500MM. убедитесь, что он может войти в контейнер в целом.

Опорная рама подающей полосы легко демонтируется.

Основной корпус робота-питателя и структура цепного транспортировочного звена выполнены в едином дизайне, что удобно для отладки и транспортировки.

Пневматические компоненты, разработанные в системе, выбираются из тайваньского Adecco или другого такого же класса, управление и датчики PLC Omron и Schneider, чтобы обеспечить стабильность механической системы и стандарты внешней торговли.

Полностью автоматическая система загрузки:

Трубы, такие как круглые и прямоугольные трубы, могут быть полностью автоматической подачи без ручного вмешательства, а анизотропные трубы могут быть вручную полуавтоматической подачи.

Автоматическое устройство сращивания:

втоматическая плавающая опора для приема материала в корзину.

Плавающая опора управляется серводвигателем, быстро и автоматически регулируется в зависимости от диаметра трубы.

Плавающая пластина поддержки имеет всю поверхность поддержки труб с высокой эластичностью и лучшим эффектом поддержки.

Параметры продукта:

| Модель | LG1860 | LG1890 | LG22120b |

| Максимальный внешний диаметр трубы | 180MM | 180MM | 220MM |

| Максимальная длина сырья | 6500MM | 9200MM | 12200MM |

| Максимальная длина заготовки | 4500MM | 6500MM | 8000MM |

| Максимальный вес заготовки | 25KG/M (всего 150KG)/37.5KG/M (всего 225KG) | ||

| Длина хвостовой части | <180MM | ||

Основные области применения:

1.нефтехимическая промышленность

2.строительная промышленность

3.судостроение

4.крупная машиностроительная промышленность

Производственный процесс:

1.Стадия проектирования

Определение технических параметров: В соответствии с рыночным спросом и резкой максимального размера трубы, материала, толщины и других требований, проектирование крупногабаритных лазерных станков для резки труб технические параметры. Например, для резки труб с внешним диаметром 1 метр и толщиной стенки 50 мм, необходимо спроектировать соответствующую мощность лазера, скорость резки, крепление трубы и вращающееся устройство грузоподъемности и другие параметры.

Проектирование механической структуры: спроектируйте общую механическую структуру станка для резки труб, включая раму корпуса, устройство для крепления и вращения труб, механизм перемещения режущей головки. Рама корпуса должна быть достаточно устойчивой, чтобы выдерживать вес трубы и вибрацию в процессе резки; устройство фиксации и вращения трубы должно обеспечивать концентричность и стабильность трубы в процессе вращения; механизм перемещения режущей головки должен реализовывать высокоточное двухмерное или трехмерное движение для гибкой резки трубы.

Разработка электрической системы управления: разработка электрической системы управления для реализации управления лазерным генератором, двигателем, датчиками и другим оборудованием. Благодаря программированию система может точно контролировать скорость резки, мощность лазера, угол поворота трубы и другие параметры, а также имеет функции автоматической резки, такие как чтение чертежей CAD для автоматической резки.

2.Этап производства и закупки деталей

Закупка ключевых компонентов: Закупка ключевых компонентов, таких как лазерный генератор, двигатель, направляющая шина и шарико-винтовая пара. Лазерный генератор должен быть выбран в соответствии с требованиями к мощности лазера и качеству луча; двигатель должен соответствовать требованиям к мощности вращения трубы и перемещения режущей головки; направляющая шина и шарико-винтовая пара должны обеспечивать точность перемещения режущей головки.

Производство деталей собственного изготовления: крупные конструктивные детали, такие как каркасы фюзеляжа, обычно изготавливаются с помощью сварки, литья или ковки. Например, каркас фюзеляжа изготавливается путем сварки высокопрочных стальных листов, а затем подвергается механической обработке, например, фрезерованию и сверлению, для обеспечения точности и плоскостности монтажной поверхности. Крепежи для крепления труб и вращающихся устройств также должны быть обработаны, чтобы обеспечить точность размеров и шероховатость поверхности в соответствии с требованиями к плотному прилеганию к трубе.

3.этап сборки

Сборка механической конструкции: сначала закрепите раму корпуса на монтажном фундаменте, затем поочередно установите устройство крепления и поворота труб и механизм перемещения режущей головки. В процессе установки используйте высокоточные измерительные приборы, такие как уровень, штангенциркуль и т. д., для проверки точности установки каждого компонента. Например, убедитесь, что центральная ось устройства для крепления труб перпендикулярна плоскости перемещения режущей головки, а погрешность контролируется в очень небольшом диапазоне.

Установка электрической системы: установите электрический шкаф управления в подходящем месте, а затем подключите двигатель, датчики и другое оборудование к шкафу управления. В процессе подключения обратите внимание на нумерацию и спецификацию проводов, чтобы избежать хаотичной ситуации с линиями. В то же время необходимо провести предварительную отладку электрической системы, чтобы проверить, может ли оборудование быть правильно запитано и подключено.

4.этап ввода в эксплуатацию и тестирования

Отладка в режиме холостого хода: запустите труборез без размещения трубы и проведите отладку механизма перемещения режущей головки и устройства вращения трубы в режиме холостого хода. Проверьте, является ли траектория движения режущей головки точной и плавной, может ли устройство вращения трубы нормально вращаться, и соответствует ли скорость вращения двигателя проектным требованиям.

Отладка под нагрузкой: поместите трубу для отладки под нагрузкой, используйте различные размеры, материалы и толщину труб для испытания на резку. Проверьте качество резки, включая плоскостность, перпендикулярность, шероховатость и т.д.; проверьте точность резки, чтобы убедиться, что размер отреза соответствует заданному значению; в то же время необходимо проверить, соответствуют ли скорость и эффективность резки проектным требованиям. По результатам отладки и тестирования оптимизируйте и регулируйте станок для резки труб, пока его производительность не достигнет наилучшего состояния.