Продукция

-

Моталка

-

Центр гибки

-

PC серия ЧПУ листового металла гибкой штамповки и резки производственной линии

-

Центр гибки переворачивающихся панелей

-

Комбинированная производственная ячейка с числовым программным управлением (ЧПУ) и прессом

-

Линия для производства спинок

-

LP молния серии высокоскоростной станок лазерной резки

-

Автоматизация подачи и выгрузки для числового управления

-

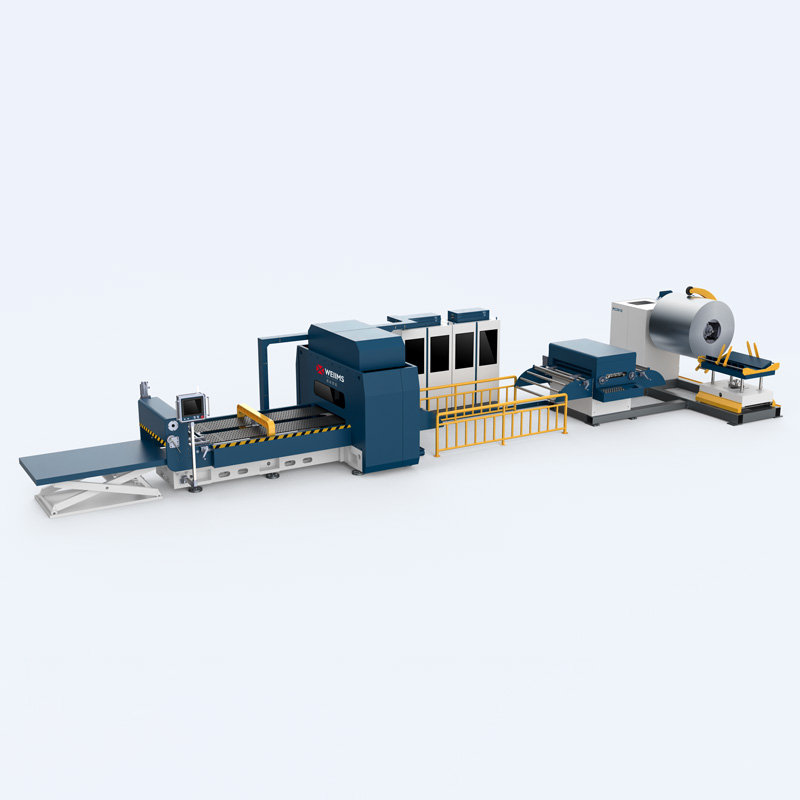

LP Серия Полностью Автоматическая Линия Лазерной Подачи

-

Станция гибки

-

Интеллектуальная производственная линия для листового металла

-

Одноколоночный журнал

-

гибочный центр

-

Лазерный станок для резки труб большого размера

-

Лазерная загрузка и выгрузка

-

Линия для производства дверных панелей

3D лазерная машина для резки

Трехмерный станок лазерной резки является передовым оборудованием для резки.Он в основном используется для резки трехмерных фигурных заготовок. Используя лазерный луч с высокой плотностью энергии, он точно режет металл и другие материалы через компьютерное управление.

Описание

маркер

Трехмерный станок лазерной резки является передовым оборудованием для резки.

Он в основном используется для резки трехмерных фигурных заготовок. Используя лазерный луч с высокой плотностью энергии, он точно режет металл и другие материалы через компьютерное управление.

Применение:

В автомобилестроении он может точно вырезать сложные трехмерные детали, такие как каркасы кузова и двери, а также детали со сложными изгибами и формами, что помогает в персонализации и облегчении дизайна автомобилей.

В аэрокосмической промышленности он используется для изготовления таких деталей, как лопасти и крылья авиационных двигателей. Эти детали требуют высокой точности, и лазерные 3D-резаки могут справляться со сложными криволинейными структурами, обеспечивая при этом высокую точность, благодаря чему аэрокосмические детали отвечают строгим стандартам качества.

При изготовлении пресс-форм можно вырезать сложные полости форм. Как и в случае с литьевыми формами и другими формами со сложной внутренней формой, он может точно выполнить задачу резки в соответствии с проектными требованиями, что помогает сократить цикл изготовления форм и повысить их качество.

В области строительной техники он может использоваться для резки сложных структурных частей крупного оборудования, таких как ковши экскаваторов, погрузчиков и т.д., чтобы эти части могли быть лучше адаптированы к интенсивности работы и эксплуатационным требованиям в различных условиях работы.

Принцип работы:

Он руководствуется моделью автоматизированного проектирования (CAD), лазерный луч фокусируется на поверхности материала, заставляя материал плавиться или быстро испаряться, таким образом, достигается резка. Он может резать различные сложные трехмерные поверхности и формы, такие как автомобильные детали, детали инженерного оборудования и так далее.

Трехмерная лазерная резка машина точность резки высока, может достичь тонкой резки эффект, и скорость резки, зона термического воздействия мала, уменьшая влияние на свойства материала. Он играет важную роль во многих промышленных областях, таких как автомобилестроение, аэрокосмическая промышленность, производство пресс-форм и так далее.

Ключевые характеристики:

Консольная конструкция, сервопривод, высокая прочность, высокая скорость и точность работы.

Автономное программирование, ручное обучение.

Ось A n×360° бесконечное вращение.

Фиксированный рабочий стол, удобный для загрузки и разгрузки.

Панель управления спереди, простая в эксплуатации, красивая и щедрая.

Параметры продукта:

| Модель | LS2012 | LS3015 | LS4015 |

| Ход оси X | 2000MM | 3000MM | 4000MM |

| Ход оси Y | 1200MM | 1400M | 1400MM |

| Ход оси Z | 600MM | 600MM | 600MM |

| Ход оси A | ±135° | ±135° | ±135° |

| Перемещение по оси C | N*360° | N*360° | N*360° |

| Ход оси U (плавающая ось) | ±9MM | ±9MM | ±9MM |

| Максимальная скорость оси X/Y/Z | 100M/MIN | 100M/MIN | 100M/MIN |

| Максимальная скорость оси A/C | 540°/S | 540°/S | 540°/S |

| Точность обработки по оси X/Y/Z | ±0.05MM | ±0.05MM | ±0.05MM |

| Точность обработки по оси A/C | 0.015° | 0.015° | 0.015° |

| Повторяемость по осям X/Y/Z | ±0.03MM | ±0.03MM | ±0.03MM |

| Точность позиционирования по оси A/C | 0.01° | 0.01° | 0.01° |

| Мощность лазера | 1000-3000Вт | 1000-3000Вт | 1000-3000Вт |

| Потребляемая мощность | 380V/50HZ | 380V/50HZ | 380V/50HZ |

| Площадь оборудования | 6200*6500*4000 | 7200*6500*4000 | 8200*6500*4000 |

| Качество оборудования | ≈12000 | ≈12000 | ≈12000 |

| Применяемый вспомогательный газ | Воздух, гелий, кислород | Воздух, гелий, кислород | Воздух, гелий, кислород |

Производственный процесс:

Во-первых, это этап проектирования. Мощность, рабочая ширина, точность резки и другие ключевые параметры оборудования должны быть определены в соответствии с требованиями к резке, а также должны быть разработаны механическая структура, система светового тракта и система управления. Механическая конструкция должна обеспечивать стабильность и точность, оптическая система должна обеспечивать эффективную передачу лазерного излучения на режущую головку, а система управления должна обеспечивать точный контроль движения и управление лазерным излучением.

Далее следует производство и закупка компонентов. Крупные структурные детали, такие как станина, обычно изготавливаются методом литья или сварки, и для обеспечения их точности и прочности необходимо провести строгий контроль качества. Одновременно необходимо закупить высококачественные лазеры, режущие головки, двигатели и другие ключевые компоненты.

Затем происходит сборка. Механическая структура, оптическая система, система управления и другие компоненты в соответствии с проектными требованиями подлежат сборке. Процесс сборки должен быть сосредоточен на настройке оптического пути для обеспечения коллимации лазерного оптического пути; точно установить резки